Entre os óxidos non silíceos, a alúmina ten boas propiedades mecánicas, resistencia a altas temperaturas e á corrosión, mentres que a alúmina mesoporosa (MA) ten un tamaño de poro axustable, unha gran superficie específica, un gran volume de poro e un baixo custo de produción, polo que se usa amplamente en catálise, liberación controlada de fármacos, adsorción e outros campos, como o craqueo, a hidrocraqueo e a hidrodesulfuración de materias primas petroleiras. A alúmina microporosa úsase habitualmente na industria, pero afectará directamente á actividade da alúmina, á vida útil e á selectividade do catalizador. Por exemplo, no proceso de purificación dos gases de escape dos automóbiles, os contaminantes depositados dos aditivos do aceite do motor formarán coque, o que levará ao bloqueo dos poros do catalizador, reducindo así a actividade do catalizador. O surfactante pódese usar para axustar a estrutura do portador de alúmina para formar MA. Mellora o seu rendemento catalítico.

O MA ten un efecto de restrición e os metais activos desactívanse despois da calcinación a alta temperatura. Ademais, despois da calcinación a alta temperatura, a estrutura mesoporosa colapsa, o esqueleto de MA queda en estado amorfo e a acidez superficial non pode cumprir os seus requisitos no campo da funcionalización. A miúdo é necesario un tratamento de modificación para mellorar a actividade catalítica, a estabilidade da estrutura mesoporosa, a estabilidade térmica superficial e a acidez superficial dos materiais de MA. Os grupos de modificación comúns inclúen heteroátomos metálicos (Fe, Co, Ni, Cu, Zn, Pd, Pt, Zr, etc.) e óxidos metálicos (TiO2, NiO, Co3O4, CuO, Cu2O, RE2O7, etc.) cargados na superficie do MA ou dopados no esqueleto.

A configuración electrónica especial dos elementos de terras raras fai que os seus compostos teñan propiedades ópticas, eléctricas e magnéticas especiais, e utilízanse en materiais catalíticos, materiais fotoeléctricos, materiais de adsorción e materiais magnéticos. Os materiais mesoporosos modificados con terras raras poden axustar a propiedade ácida (álcali), aumentar a vacancia de osíxeno e sintetizar catalizador nanocristalino metálico cunha dispersión uniforme e unha escala nanométrica estable. Os materiais porosos e as terras raras axeitados poden mellorar a dispersión superficial dos nanocristais metálicos e a estabilidade e a resistencia á deposición de carbono dos catalizadores. Neste artigo, introducirase a modificación e funcionalización de terras raras dos MA para mellorar o rendemento catalítico, a estabilidade térmica, a capacidade de almacenamento de osíxeno, a área superficial específica e a estrutura dos poros.

1 preparación de MA

1.1 preparación do soporte de alúmina

O método de preparación do portador de alúmina determina a distribución da súa estrutura de poros, e os seus métodos de preparación comúns inclúen o método de deshidratación da pseudoboehmita (PB) e o método sol-xel. A pseudoboehmita (PB) foi proposta por primeira vez por Calvet, e a peptización promovida por H+ para obter auga intercapa coloidal γ-AlOOH que contén PB, que se calcinou e deshidratou a alta temperatura para formar alúmina. Segundo as diferentes materias primas, adoita dividirse en método de precipitación, método de carbonización e método de hidrólise de alcohol-aluminio. A solubilidade coloidal do PB vese afectada pola cristalinidade e optimízase co aumento da cristalinidade, e tamén se ve afectada polos parámetros do proceso operativo.

O PB prepárase normalmente mediante o método de precipitación. Engádese álcali á solución de aluminato ou engádese ácido á solución de aluminato e precipitáse para obter alúmina hidratada (precipitación alcalina), ou engádese ácido á precipitación de aluminato para obter monohidrato de alúmina, que logo se lava, seca e calcina para obter PB. O método de precipitación é doado de operar e de baixo custo, polo que se usa a miúdo na produción industrial, pero está influenciado por moitos factores (pH da solución, concentración, temperatura, etc.). E as condicións para obter partículas con mellor dispersabilidade son estritas. No método de carbonización, o Al(OH)3 obtense pola reacción de CO2 e NaAlO2, e o PB pódese obter despois do envellecemento. Este método ten as vantaxes dun funcionamento sinxelo, alta calidade do produto, ausencia de contaminación e baixo custo, e pode preparar alúmina con alta actividade catalítica, excelente resistencia á corrosión e alta superficie específica con baixo investimento e alta rendibilidade. O método de hidrólise do alcóxido de aluminio úsase a miúdo para preparar PB de alta pureza. O alcóxido de aluminio hidrolízase para formar monohidrato de óxido de aluminio e logo trátase para obter PB de alta pureza, que ten boa cristalinidade, tamaño de partícula uniforme, distribución de tamaño de poro concentrada e alta integridade das partículas esféricas. Non obstante, o proceso é complexo e difícil de recuperar debido ao uso de certos solventes orgánicos tóxicos.

Ademais, os sales inorgánicos ou compostos orgánicos de metais úsanse habitualmente para preparar precursores de alúmina mediante o método sol-gel, e engádese auga pura ou solventes orgánicos para preparar solucións para xerar sol, que logo se xelifica, seca e torra. Na actualidade, o proceso de preparación da alúmina segue mellorándose baseándose no método de deshidratación de PB, e o método de carbonización converteuse no principal método para a produción industrial de alúmina debido á súa economía e protección ambiental. A alúmina preparada mediante o método sol-gel atraeu moita atención debido á súa distribución de tamaño de poro máis uniforme, que é un método potencial, pero necesita mellorarse para realizar a aplicación industrial.

1.2 Preparación de MA

A alúmina convencional non pode cumprir os requisitos funcionais, polo que é necesario preparar MA de alto rendemento. Os métodos de síntese adoitan incluír: método de nanocolada con molde de carbono como modelo duro; Síntese de SDA: proceso de autoensamblaxe inducido por evaporación (EISA) en presenza de modelos brandos como SDA e outros surfactantes catiónicos, aniónicos ou non iónicos.

1.2.1 Proceso de EISA

O molde brando úsase en condicións ácidas, o que evita o proceso complicado e lento do método de membrana dura e pode realizar a modulación continua da apertura. A preparación de MA mediante EISA atraeu moita atención debido á súa fácil dispoñibilidade e reproducibilidade. Pódense preparar diferentes estruturas mesoporosas. O tamaño dos poros do MA pódese axustar cambiando a lonxitude da cadea hidrofóbica do surfactante ou axustando a proporción molar do catalizador de hidrólise ao precursor de aluminio en solución. Polo tanto, o EISA, tamén coñecido como método sol-xel de síntese e modificación dun só paso de MA de alta superficie e alúmina mesoporosa ordenada (OMA), aplicouse a varios modelos brandos, como P123, F127, trietanolamina (té), etc. O EISA pode substituír o proceso de co-ensamblaxe de precursores de organoaluminio, como alcóxidos de aluminio e modelos de surfactantes, normalmente isopropóxido de aluminio e P123, para proporcionar materiais mesoporosos. O desenvolvemento exitoso do proceso EISA require un axuste preciso da cinética de hidrólise e condensación para obter un sol estable e permitir o desenvolvemento da mesofase formada por micelas de surfactantes no sol.

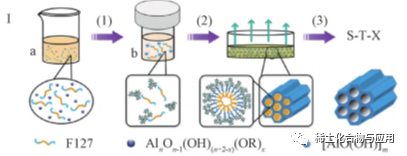

No proceso EISA, o uso de solventes non acuosos (como o etanol) e axentes complexantes orgánicos pode frear eficazmente a velocidade de hidrólise e condensación dos precursores de organoaluminio e inducir a automontaxe de materiais OMA, como Al(OR)3 e isopropóxido de aluminio. Non obstante, en solventes volátiles non acuosos, os modelos de surfactante adoitan perder a súa hidrofilicidade/hidrofobicidade. Ademais, debido ao atraso da hidrólise e a policondensación, o produto intermedio ten un grupo hidrofóbico, o que dificulta a interacción co modelo de surfactante. Só cando a concentración de surfactante e o grao de hidrólise e policondensación do aluminio aumentan gradualmente no proceso de evaporación do solvente pode ter lugar a automontaxe do modelo e o aluminio. Polo tanto, moitos parámetros que afectan as condicións de evaporación dos solventes e a reacción de hidrólise e condensación dos precursores, como a temperatura, a humidade relativa, o catalizador, a velocidade de evaporación do solvente, etc., afectarán a estrutura de montaxe final. Como se mostra na figura. 1. Sintetizáronse materiais OMA con alta estabilidade térmica e alto rendemento catalítico mediante autoensamblaxe inducida por evaporación asistida solvotérmica (SA-EISA). O tratamento solvotérmico promoveu a hidrólise completa dos precursores de aluminio para formar grupos hidroxilo de aluminio en clústeres de pequeno tamaño, o que mellorou a interacción entre os surfactantes e o aluminio. Formouse unha mesofase hexagonal bidimensional no proceso EISA e calcinouse a 400 ℃ para formar material OMA. No proceso EISA tradicional, o proceso de evaporación vai acompañado da hidrólise do precursor organoaluminio, polo que as condicións de evaporación teñen unha influencia importante na reacción e na estrutura final do OMA. O paso do tratamento solvotérmico promove a hidrólise completa do precursor de aluminio e produce grupos hidroxilo de aluminio en clústeres parcialmente condensados. O OMA fórmase nunha ampla gama de condicións de evaporación. En comparación co MA preparado polo método EISA tradicional, o OMA preparado polo método SA-EISA ten un maior volume de poros, unha mellor área superficial específica e unha mellor estabilidade térmica. No futuro, o método EISA pódese usar para preparar MA de apertura ultragrande con alta taxa de conversión e excelente selectividade sen usar axente de escariado.

Fig. 1 Diagrama de fluxo do método SA-EISA para a síntese de materiais OMA

1.2.2 outros procesos

A preparación convencional de MA require un control preciso dos parámetros de síntese para conseguir unha estrutura mesoporosa clara, e a eliminación dos materiais molde tamén é un reto, o que complica o proceso de síntese. Na actualidade, moitas publicacións informaron da síntese de MA con diferentes moldes. Nos últimos anos, a investigación centrouse principalmente na síntese de MA con glicosa, sacarosa e amidón como moldes mediante isopropóxido de aluminio en solución acuosa. A maioría destes materiais MA sintetízanse a partir de nitrato, sulfato e alcóxido de aluminio como fontes de aluminio. O MA CTAB tamén se pode obter mediante a modificación directa do PB como fonte de aluminio. O MA con diferentes propiedades estruturais, é dicir, Al2O3)-1, Al2O3)-2 e al2o3, ten boa estabilidade térmica. A adición de surfactante non cambia a estrutura cristalina inherente do PB, pero cambia o modo de apilamento das partículas. Ademais, a formación de Al2O3-3 fórmase pola adhesión de nanopartículas estabilizadas por solvente orgánico PEG ou agregación arredor do PEG. Non obstante, a distribución do tamaño dos poros do Al2O3-1 é moi estreita. Ademais, preparáronse catalizadores a base de paladio con MA sintético como portador. Na reacción de combustión do metano, o catalizador soportado por Al2O3-3 mostrou un bo rendemento catalítico.

Por primeira vez, preparouse MA cunha distribución de tamaño de poro relativamente estreita empregando escoria negra de aluminio ABD barata e rica en aluminio. O proceso de produción inclúe o proceso de extracción a baixa temperatura e presión normal. As partículas sólidas que quedan no proceso de extracción non contaminarán o medio ambiente e pódense amorear con baixo risco ou reutilizar como recheo ou agregado en aplicacións de formigón. A superficie específica do MA sintetizado é de 123~162 m2/g. A distribución de tamaño de poro é estreita, o radio do pico é de 5,3 nm e a porosidade é de 0,37 cm3/g. O material é de tamaño nanométrico e o tamaño do cristal é duns 11 nm. A síntese en estado sólido é un novo proceso para sintetizar MA, que se pode empregar para producir absorbentes radioquímicos para uso clínico. As materias primas de cloruro de aluminio, carbonato de amonio e glicosa mestúranse nunha proporción molar de 1: 1,5: 1,5, e o MA sintetízase mediante unha nova reacción mecanoquímica en estado sólido. Ao concentrar o 131I en equipos de batería térmica, o rendemento total de 131I despois da concentración é do 90 %, e a solución de 131I[NaI] obtida ten unha alta concentración radioactiva (1,7 TBq/mL), o que permite o uso de cápsulas de 131I[NaI] en doses elevadas para o tratamento do cancro de tiroide.

En resumo, no futuro, tamén se poderán desenvolver pequenos modelos moleculares para construír estruturas de poros ordenadas a varios niveis, axustar eficazmente a estrutura, a morfoloxía e as propiedades químicas superficiais dos materiais e xerar MA de gran superficie e buratos de verme ordenados. Explore modelos baratos e fontes de aluminio, optimice o proceso de síntese, clarifique o mecanismo de síntese e guíe o proceso.

Método de modificación de 2 MA

Os métodos para distribuír uniformemente os compoñentes activos nun soporte de MA inclúen a impregnación, a síntese in situ, a precipitación, a intercambio iónico, a mestura mecánica e a fusión, entre os cales os dous primeiros son os máis empregados.

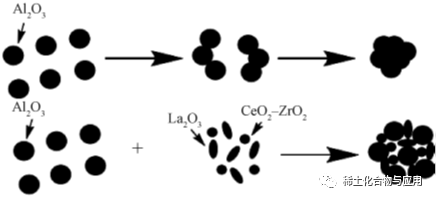

2.1 método de síntese in situ

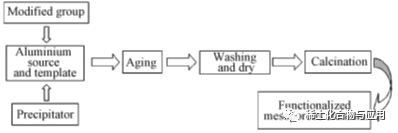

Os grupos empregados na modificación funcional engádense no proceso de preparación de MA para modificar e estabilizar a estrutura esquelética do material e mellorar o rendemento catalítico. O proceso móstrase na Figura 2. Liu et al. sintetizaron Ni/Mo-Al2O3 in situ con P123 como molde. Tanto o Ni como o Mo dispersáronse en canais de MA ordenados, sen destruír a estrutura mesoporosa do MA, e o rendemento catalítico mellorou obviamente. Adoptando un método de crecemento in situ nun substrato gamma-al2O3 sintetizado, en comparación con γ-Al2O3, o MnO2-Al2O3 ten unha maior área superficial específica BET e un maior volume de poros, e ten unha estrutura mesoporosa bimodal cunha distribución de tamaño de poro estreita. O MnO2-Al2O3 ten unha taxa de adsorción rápida e unha alta eficiencia para F-, e ten un amplo rango de aplicación de pH (pH = 4 ~ 10), o que é axeitado para condicións prácticas de aplicación industrial. O rendemento de reciclaxe do MnO2-Al2O3 é mellor que o do γ-Al2O. É necesario optimizar aínda máis a estabilidade estrutural. En resumo, os materiais modificados con MA obtidos por síntese in situ teñen unha boa orde estrutural, unha forte interacción entre os grupos e os portadores de alúmina, unha combinación axustada, unha gran carga de material e non son fáciles de provocar a desprendimento de compoñentes activos no proceso de reacción catalítica, e o rendemento catalítico mellora significativamente.

Fig. 2 Preparación de MA funcionalizado por síntese in situ

2.2 método de impregnación

Mergullando o MA preparado no grupo modificado e obtendo o material MA modificado despois do tratamento, para obter os efectos da catálise, a adsorción e similares. Cai et al. prepararon MA a partir de P123 mediante o método sol-xel e mergullárono nunha solución de etanol e tetraetilenpentamina para obter material MA modificado con amino cun forte rendemento de adsorción. Ademais, Belkacemi et al. mergulláronse nunha solución de ZnCl2 mediante o mesmo proceso para obter materiais MA modificados dopados con cinc ordenados. A superficie específica e o volume de poros son de 394 m²/g e 0,55 cm³/g, respectivamente. En comparación co método de síntese in situ, o método de impregnación ten unha mellor dispersión de elementos, unha estrutura mesoporosa estable e un bo rendemento de adsorción, pero a forza de interacción entre os compoñentes activos e o portador de alúmina é débil e a actividade catalítica vese facilmente afectada por factores externos.

3 progreso funcional

A síntese de MA de terras raras con propiedades especiais é a tendencia de desenvolvemento no futuro. Na actualidade, existen moitos métodos de síntese. Os parámetros do proceso afectan o rendemento do MA. A superficie específica, o volume dos poros e o diámetro dos poros do MA pódense axustar mediante o tipo de molde e a composición do precursor de aluminio. A temperatura de calcinación e a concentración do molde de polímero afectan a superficie específica e o volume dos poros do MA. Suzuki e Yamauchi descubriron que a temperatura de calcinación aumentou de 500 ℃ a 900 ℃. Pódese aumentar a apertura e reducir a superficie. Ademais, o tratamento de modificación de terras raras mellora a actividade, a estabilidade térmica superficial, a estabilidade estrutural e a acidez superficial dos materiais de MA no proceso catalítico e cumpre co desenvolvemento da funcionalización do MA.

3.1 Adsorbente de desfluoración

O flúor na auga potable na China é gravemente prexudicial. Ademais, o aumento do contido de flúor na solución industrial de sulfato de cinc provocará a corrosión da placa de eléctrodos, o deterioro do ambiente de traballo, o declive da calidade do cinc eléctrico e a diminución da cantidade de auga reciclada no sistema de fabricación de ácido e no proceso de electrólise dos gases de combustión do forno de leito fluidizado. Na actualidade, o método de adsorción é o máis atractivo entre os métodos habituais de desfluoración húmida. Non obstante, existen algunhas deficiencias, como a baixa capacidade de adsorción, o estreito rango de pH dispoñible, a contaminación secundaria, etc. O carbón activado, a alúmina amorfa, a alúmina activada e outros adsorbentes empregáronse para a desfluoración da auga, pero o custo dos adsorbentes é elevado e a capacidade de adsorción de F-en solución neutra ou alta concentración é baixa. A alúmina activada converteuse no adsorbente máis estudado para a eliminación de fluoruros debido á súa alta afinidade e selectividade co fluoruro a un valor de pH neutro, pero está limitada pola baixa capacidade de adsorción do fluoruro e só a pH <6 pode ter un bo rendemento de adsorción de fluoruros. O MA atraeu unha ampla atención no control da contaminación ambiental debido á súa gran superficie específica, o seu efecto único de tamaño de poro, o seu rendemento ácido-base e a súa estabilidade térmica e mecánica. Kundu et al. prepararon MA cunha capacidade máxima de adsorción de flúor de 62,5 mg/g. A capacidade de adsorción de flúor do MA está moi influenciada polas súas características estruturais, como a superficie específica, os grupos funcionais superficiais, o tamaño dos poros e o tamaño total dos poros. O axuste da estrutura e o rendemento do MA é unha forma importante de mellorar o seu rendemento de adsorción.

Debido á acidez dura do La e á basicidade dura do flúor, existe unha forte afinidade entre o La e os ións de flúor. Nos últimos anos, algúns estudos descubriron que o La como modificador pode mellorar a capacidade de adsorción do flúor. Non obstante, debido á baixa estabilidade estrutural dos adsorbentes de terras raras, máis terras raras lixivianse na solución, o que resulta nunha contaminación secundaria da auga e en danos para a saúde humana. Por outra banda, a alta concentración de aluminio no ambiente acuático é un dos velenos para a saúde humana. Polo tanto, é necesario preparar un tipo de adsorbente composto con boa estabilidade e sen lixiviación ou con menos lixiviación doutros elementos no proceso de eliminación de flúor. O MA modificado con La e Ce preparouse mediante o método de impregnación (La/MA e Ce/MA). Os óxidos de terras raras cargáronse con éxito na superficie de MA por primeira vez, o que tivo un maior rendemento de desfluoración. Os principais mecanismos de eliminación de flúor son a adsorción electrostática e a adsorción química, a atracción de electróns da carga positiva superficial e a reacción de intercambio de ligandos combínanse co hidroxilo superficial, o grupo funcional hidroxilo na superficie adsorbente xera enlaces de hidróxeno con F-, a modificación de La e Ce mellora a capacidade de adsorción de flúor, La/MA contén máis sitios de adsorción de hidroxilo e a capacidade de adsorción de F é da orde de La/MA>Ce/MA>MA. Co aumento da concentración inicial, a capacidade de adsorción de flúor aumenta. O efecto de adsorción é mellor cando o pH é de 5 a 9, e o proceso de adsorción de flúor coincide co modelo de adsorción isotérmica de Langmuir. Ademais, as impurezas dos ións sulfato na alúmina tamén poden afectar significativamente a calidade das mostras. Aínda que se levou a cabo a investigación relacionada coa alúmina modificada con terras raras, a maior parte da investigación céntrase no proceso de adsorbente, que é difícil de usar industrialmente. No futuro, podemos estudar o mecanismo de disociación do complexo de flúor en solución de sulfato de cinc e as características de migración dos ións de flúor, obter un adsorbente de ións de flúor eficiente, de baixo custo e renovable para a desfluoración da solución de sulfato de cinc no sistema de hidrometalurxia de cinc e establecer un modelo de control de procesos para o tratamento dunha solución con alto contido en flúor baseado nun nanoadsorbente de MA de terras raras.

3.2 Catalizador

3.2.1 Reformado seco do metano

As terras raras poden axustar a acidez (basicidade) dos materiais porosos, aumentar a vacancia de osíxeno e sintetizar catalizadores con dispersión uniforme, escala nanométrica e estabilidade. Adoita empregarse para soportar metais nobres e metais de transición para catalizar a metanación do CO2. Na actualidade, os materiais mesoporosos modificados con terras raras están a desenvolverse cara á reforma en seco do metano (MDR), á degradación fotocatalítica de COV e á purificación do gas de cola. En comparación cos metais nobres (como Pd, Ru, Rh, etc.) e outros metais de transición (como Co, Fe, etc.), o catalizador de Ni/Al2O3 úsase amplamente pola súa maior actividade e selectividade catalítica, alta estabilidade e baixo custo para o metano. Non obstante, a sinterización e a deposición de carbono de nanopartículas de Ni na superficie de Ni/Al2O3 provocan unha rápida desactivación do catalizador. Polo tanto, é necesario engadir acelerador, modificar o portador do catalizador e mellorar a ruta de preparación para mellorar a actividade catalítica, a estabilidade e a resistencia á queimadura. En xeral, os óxidos de terras raras pódense empregar como promotores estruturais e electrónicos en catalizadores heteroxéneos, e o CeO2 mellora a dispersión do Ni e cambia as propiedades do Ni metálico mediante unha forte interacción de soporte metálico.

O MA úsase amplamente para mellorar a dispersión de metais e proporcionar restrición aos metais activos para evitar a súa aglomeración. O La2O3, cunha alta capacidade de almacenamento de osíxeno, mellora a resistencia ao carbono no proceso de conversión e o La2O3 promove a dispersión de Co na alúmina mesoporosa, que ten unha alta actividade de reforma e resiliencia. O promotor de La2O3 aumenta a actividade MDR do catalizador Co/MA e as fases de Co3O4 e CoAl2O4 fórmanse na superficie do catalizador. Non obstante, o La2O3 altamente disperso ten grans pequenos de 8 nm~10 nm. No proceso MDR, a interacción in situ entre o La2O3 e o CO2 formou a mesofase La2O2CO3, o que induciu a eliminación efectiva de CxHy na superficie do catalizador. O La2O3 promove a redución de hidróxeno ao proporcionar unha maior densidade de electróns e mellorar a vacancia de osíxeno nun 10 % de Co/MA. A adición de La2O3 reduce a enerxía de activación aparente do consumo de CH4. Polo tanto, a taxa de conversión de CH4 aumentou ata o 93,7 % a 1073 K K. A adición de La2O3 mellorou a actividade catalítica, promoveu a redución de H2, aumentou o número de sitios activos de Co0, produciu menos carbono depositado e aumentou a vacancia de osíxeno ata o 73,3 %.

O Ce e o Pr foron soportados sobre catalizador de Ni/Al2O3 mediante o método de impregnación de volume igual en Li Xiaofeng. Despois de engadir Ce e Pr, a selectividade para o H2 aumentou e a selectividade para o CO diminuíu. O MDR modificado con Pr tivo unha excelente capacidade catalítica e a selectividade para o H2 aumentou do 64,5 % ao 75,6 %, mentres que a selectividade para o CO diminuíu do 31,4 %. Peng Shujing et al. utilizaron o método sol-xel. Preparouse MA modificado con Ce con isopropóxido de aluminio, disolvente isopropanol e hexahidrato de nitrato de cerio. A superficie específica do produto aumentou lixeiramente. A adición de Ce reduciu a agregación de nanopartículas en forma de vara na superficie do MA. Algúns grupos hidroxilo na superficie de γ-Al2O3 estaban basicamente cubertos por compostos de Ce. A estabilidade térmica do MA mellorou e non se produciu ningunha transformación de fase cristalina despois da calcinación a 1000 ℃ durante 10 horas. Wang Baowei et al. Material MA preparado CeO2-Al2O4 mediante o método de coprecipitación. O CeO2 con grans cúbicos diminutos dispersouse uniformemente en alúmina. Despois de soportar Co e Mo en CeO2-Al2O4, a interacción entre a alúmina e os compoñentes activos Co e Mo foi inhibida eficazmente por CEO2.

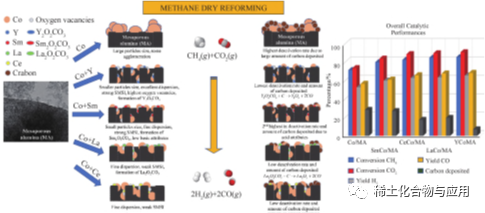

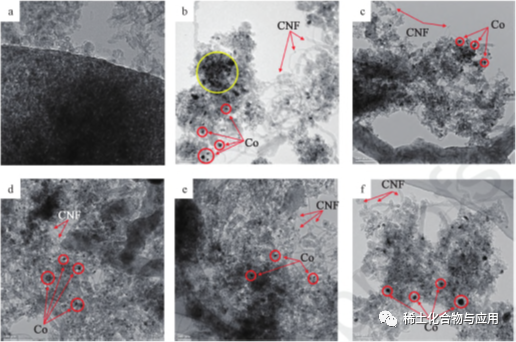

Os promotores de terras raras (La, Ce, y e Sm) combínanse con catalizador Co/MA para MDR, e o proceso móstrase na figura 3. Os promotores de terras raras poden mellorar a dispersión de Co no portador de MA e inhibir a aglomeración de partículas de Co. Canto menor sexa o tamaño das partículas, maior será a interacción Co-MA, maior será a capacidade catalítica e de sinterización no catalizador YCo/MA e os efectos positivos de varios promotores na actividade MDR e a deposición de carbono. A figura 4 é unha imaxe HRTEM despois do tratamento MDR a 1023 K, Co2: ch4: N2 = 1 ∶ 1 ∶ 3,1 durante 8 horas. As partículas de Co existen en forma de manchas negras, mentres que os portadores de MA existen en forma de gris, o que depende da diferenza de densidade de electróns. Na imaxe HRTEM cun 10 % de Co/MA (fig. 4b), obsérvase a aglomeración de partículas metálicas de Co nos portadores de Ma. A adición do promotor de terras raras reduce as partículas de Co a 11,0 nm~12,5 nm. O YCo/MA ten unha forte interacción Co-MA e o seu rendemento de sinterización é mellor que o doutros catalizadores. Ademais, como se mostra nas figuras 4b a 4f, prodúcense nanofíos de carbono ocos (CNF) nos catalizadores, que se manteñen en contacto co fluxo de gas e impiden que o catalizador se desactive.

Fig. 3 Efecto da adición de terras raras nas propiedades físicas e químicas e no rendemento catalítico MDR do catalizador Co/MA

3.2.2 Catalizador de desoxidación

O Fe2O3/Meso-CeAl, un catalizador de desoxidación a base de Fe dopado con Ce, preparouse mediante deshidroxenación oxidativa de 1-buteno con CO2 como oxidante brando e utilizouse na síntese de 1,3-butadieno (BD). O Ce estaba altamente disperso na matriz de alúmina e o Fe2O3/meso estaba altamente disperso. O catalizador de Fe2O3/Meso-CeAl-100 non só ten especies de ferro altamente dispersas e boas propiedades estruturais, senón que tamén ten unha boa capacidade de almacenamento de osíxeno, polo que ten unha boa capacidade de adsorción e activación de CO2. Como se mostra na Figura 5, as imaxes TEM mostran que o Fe2O3/Meso-CeAl-100 é regular. Isto demostra que a estrutura de canles en forma de verme do MesoCeAl-100 é solta e porosa, o que é beneficioso para a dispersión dos ingredientes activos, mentres que o Ce altamente disperso se dopa con éxito na matriz de alúmina. O material de revestimento de catalizador de metal nobre que cumpre co estándar de emisións ultrabaixas dos vehículos a motor desenvolveu unha estrutura de poros, boa estabilidade hidrotérmica e gran capacidade de almacenamento de osíxeno.

3.2.3 Catalizador para vehículos

Complexos de terras raras a base de aluminio cuaternario soportados por Pd-Rh AlCeZrTiOx e AlLaZrTiOx para obter materiais de revestimento de catalizadores para automóbiles. O complexo mesoporoso de terras raras a base de aluminio Pd-Rh/ALC pódese usar con éxito como catalizador de purificación de escape de vehículos a GNC con boa durabilidade, e a eficiencia de conversión de CH4, o principal compoñente dos gases de escape de vehículos a GNC, é de ata o 97,8 %. Adoptou un método hidrotermal dun só paso para preparar ese material composto de terras raras ma para realizar a automontaxe. Sintetizáronse precursores mesoporosos ordenados con estado metaestable e alta agregación, e a síntese de RE-Al axustouse ao modelo de "unidade de crecemento composto", realizando así a purificación do conversor catalítico de tres vías montado no escape do automóbil.

Fig. 4 Imaxes HRTEM de ma (a), Co/MA(b), LaCo/MA(c), CeCo/MA(d), YCo/MA(e) e SmCo/MA(f)

Fig. 5 Imaxe TEM (A) e diagrama de elementos EDS (b,c) de Fe2O3/Meso-CeAl-100

3.3 rendemento luminoso

Os electróns dos elementos de terras raras excítanse facilmente para transitar entre diferentes niveis de enerxía e emitir luz. Os ións de terras raras úsanse a miúdo como activadores para preparar materiais luminescentes. Os ións de terras raras pódense cargar na superficie de microesferas ocas de fosfato de aluminio mediante o método de coprecipitación e o método de intercambio iónico, e pódense preparar materiais luminescentes AlPO4∶RE(La,Ce,Pr,Nd). A lonxitude de onda luminescente está na rexión ultravioleta próxima. O MA convértese en películas delgadas debido á súa inercia, baixa constante dieléctrica e baixa condutividade, o que o fai aplicable a dispositivos eléctricos e ópticos, películas delgadas, barreiras, sensores, etc. Tamén se pode usar para cristais fotónicos unidimensionais de resposta de detección, xeración de enerxía e revestimentos antirreflexo. Estes dispositivos son películas apiladas cunha lonxitude de percorrido óptico definida, polo que é necesario controlar o índice de refracción e o grosor. Na actualidade, o dióxido de titanio e o óxido de circonio con alto índice de refracción e o dióxido de silicio con baixo índice de refracción úsanse a miúdo para deseñar e construír tales dispositivos. Amplíase a gama de materiais dispoñibles con diferentes propiedades químicas superficiais, o que permite deseñar sensores fotónicos avanzados. A introdución de películas de MA e oxihidróxido no deseño de dispositivos ópticos mostra un gran potencial porque o índice de refracción é similar ao do dióxido de silicio. Pero as propiedades químicas son diferentes.

3.4 estabilidade térmica

Co aumento da temperatura, a sinterización afecta seriamente o efecto de uso do catalizador MA, e a área superficial específica diminúe e a fase cristalina γ-Al2O3 transfórmase en fases δ e θ a χ. Os materiais de terras raras teñen boa estabilidade química e térmica, alta adaptabilidade e materias primas facilmente dispoñibles e baratas. A adición de elementos de terras raras pode mellorar a estabilidade térmica, a resistencia á oxidación a altas temperaturas e as propiedades mecánicas do soporte, e axustar a acidez superficial do soporte. La e Ce son os elementos de modificación máis utilizados e estudados. Lu Weiguang e outros descubriron que a adición de elementos de terras raras impedía eficazmente a difusión en masa das partículas de alúmina, La e Ce protexían os grupos hidroxilo na superficie da alúmina, inhibían a sinterización e a transformación de fase e reducían os danos da alta temperatura á estrutura mesoporosa. A alúmina preparada aínda ten unha área superficial específica e un volume de poros elevados. Non obstante, demasiados ou poucos elementos de terras raras reducirán a estabilidade térmica da alúmina. Li Yanqiu et al. engadiuse un 5 % de La2O3 a γ-Al2O3, o que mellorou a estabilidade térmica e aumentou o volume dos poros e a superficie específica do portador de alúmina. Como se pode ver na Figura 6, o La2O3 engadido a γ-Al2O3 mellora a estabilidade térmica do portador composto de terras raras.

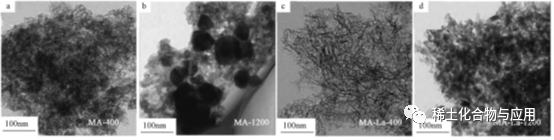

No proceso de dopado de partículas nanofibrosas con La a MA, a área superficial BET e o volume de poros do MA-La son maiores que os do MA cando a temperatura do tratamento térmico aumenta, e o dopado con La ten un efecto retardante obvio na sinterización a alta temperatura. Como se mostra na figura 7, co aumento da temperatura, o La inhibe a reacción de crecemento do gran e a transformación de fase, mentres que as figuras 7a e 7c mostran a acumulación de partículas nanofibrosas. Na figura 7b, o diámetro das partículas grandes producidas por calcinación a 1200 ℃ é duns 100 nm. Isto marca a sinterización significativa do MA. Ademais, en comparación co MA-1200, o MA-La-1200 non se agrega despois do tratamento térmico. Coa adición de La, as partículas de nanofibra teñen unha mellor capacidade de sinterización. Mesmo a unha temperatura de calcinación máis alta, o La dopado aínda está altamente disperso na superficie do MA. O MA modificado con La pódese usar como portador do catalizador de Pd na reacción de oxidación de C3H8.

Fig. 6 Modelo estrutural da sinterización de alúmina con e sen elementos de terras raras

Fig. 7 Imaxes TEM de MA-400 (a), MA-1200 (b), MA-La-400 (c) e MA-La-1200 (d)

4 Conclusión

Preséntase o progreso na preparación e aplicación funcional de materiais MA modificados con terras raras. Os MA modificados con terras raras úsanse amplamente. Aínda que se realizaron moitas investigacións sobre aplicacións catalíticas, estabilidade térmica e adsorción, moitos materiais teñen un custo elevado, baixa cantidade de dopaxe, mala orde e son difíciles de industrializar. No futuro, é necesario realizar o seguinte traballo: optimizar a composición e a estrutura dos MA modificados con terras raras, seleccionar o proceso axeitado, cumprir co desenvolvemento funcional; establecer un modelo de control de procesos baseado no proceso funcional para reducir custos e realizar a produción industrial; para maximizar as vantaxes dos recursos de terras raras da China, deberiamos explorar o mecanismo de modificación de MA de terras raras e mellorar a teoría e o proceso de preparación de MA modificados con terras raras.

Proxecto do Fondo: Proxecto Xeral de Innovación Científica e Tecnolóxica de Shaanxi (2011KTDZ01-04-01); Proxecto Especial de Investigación Científica da Provincia de Shaanxi de 2019 (19JK0490); Proxecto especial de investigación científica da Facultade Huaqing, Universidade de Arquitectura e Tecnoloxía de Xi'an de 2020 (20KY02)

Fonte: Terras raras

Data de publicación: 04-07-2022