Cal é a influencia dos óxidos de terras raras nos revestimentos cerámicos?

As cerámicas, os materiais metálicos e os materiais poliméricos están listados como os tres principais materiais sólidos. A cerámica ten moitas propiedades excelentes, como resistencia a altas temperaturas, resistencia á corrosión, resistencia ao desgaste, etc., porque o modo de unión atómica da cerámica é a unión iónica, a unión covalente ou a unión mixta ión-covalente con alta enerxía de enlace. O revestimento cerámico pode cambiar a aparencia, a estrutura e o rendemento da superficie exterior do substrato. O composto revestimento-substrato é o favorito polo seu novo rendemento. Pode combinar organicamente as características orixinais do substrato coas características de resistencia a altas temperaturas, alta resistencia ao desgaste e alta resistencia á corrosión dos materiais cerámicos, e aproveitar ao máximo as vantaxes completas dos dous tipos de materiais, polo que se usa amplamente na industria aeroespacial, a aviación, a defensa nacional, a industria química e outras industrias.

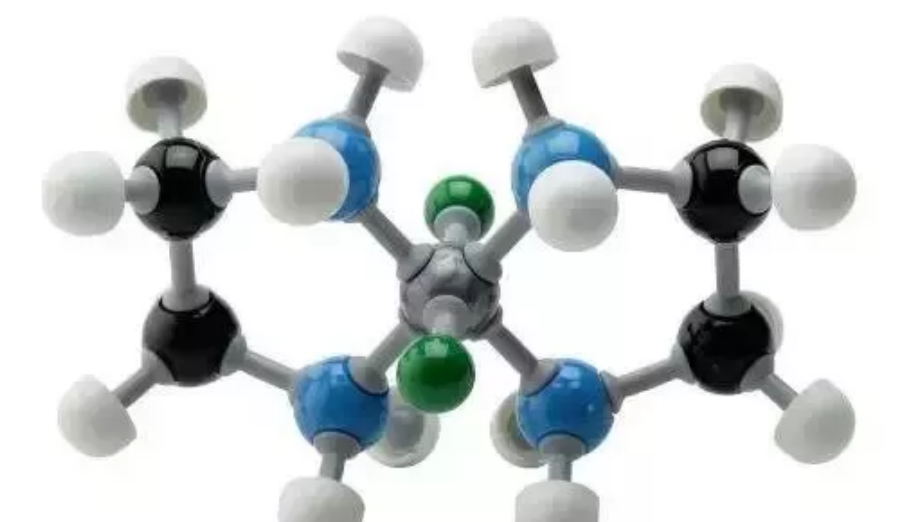

As terras raras coñécense como o "tesouro" dos novos materiais debido á súa estrutura electrónica 4f única e ás súas propiedades físicas e químicas. Non obstante, os metais puros de terras raras raramente se usan directamente na investigación, e son os que se empregan principalmente compostos de terras raras. Os compostos máis comúns son CeO2, La2O3, Y2O3, LaF3, CeF, CeS e ferrosilicio de terras raras. Estes compostos de terras raras poden mellorar a estrutura e as propiedades dos materiais cerámicos e dos revestimentos cerámicos.

Aplicación de óxidos de terras raras en materiais cerámicos

Engadir elementos de terras raras como estabilizadores e axentes auxiliares de sinterización a diferentes cerámicas pode reducir a temperatura de sinterización, mellorar a resistencia e a tenacidade dalgunhas cerámicas estruturais e, polo tanto, reducir o custo de produción. Ao mesmo tempo, os elementos de terras raras tamén desempeñan un papel moi importante nos sensores de gas semicondutores, nos medios de microondas, nas cerámicas piezoeléctricas e noutras cerámicas funcionais. A investigación descubriu que engadir dous ou máis óxidos de terras raras xuntos á cerámica de alúmina é mellor que engadir un só óxido de terras raras á cerámica de alúmina. Tras a proba de optimización, Y2O3 + CeO2 ten o mellor efecto. Cando se engade 0,2 % de Y2O3 + 0,2 % de CeO2 a 1490 ℃, a densidade relativa das mostras sinterizadas pode alcanzar o 96,2 %, o que supera a densidade das mostras con calquera óxido de terras raras Y2O3 ou CeO2 só.

O efecto de La2O3+Y2O3, Sm2O3+La2O3 na promoción da sinterización é mellor que o de engadir só La2O3, e a resistencia ao desgaste mellora obviamente. Tamén demostra que a mestura de dous óxidos de terras raras non é unha simple adición, senón que existe unha interacción entre eles, o que é máis beneficioso para a sinterización e a mellora do rendemento das cerámicas de alúmina, pero o principio aínda está por estudar.

Ademais, comprobouse que a adición de óxidos metálicos mixtos de terras raras como axentes auxiliares de sinterización pode mellorar a migración de materiais, promover a sinterización de cerámicas de MgO e mellorar a densidade. Non obstante, cando o contido de óxido metálico mixto é superior ao 15 %, a densidade relativa diminúe e a porosidade aberta aumenta.

En segundo lugar, a influencia dos óxidos de terras raras nas propiedades dos revestimentos cerámicos

As investigacións existentes amosan que os elementos de terras raras poden refinar o tamaño do gran, aumentar a densidade, mellorar a microestrutura e purificar a interface. Desempeñan un papel único na mellora da resistencia, tenacidade, dureza, resistencia ao desgaste e resistencia á corrosión dos revestimentos cerámicos, o que mellora o rendemento dos revestimentos cerámicos ata certo punto e amplía a gama de aplicación dos revestimentos cerámicos.

1

Mellora das propiedades mecánicas dos revestimentos cerámicos mediante óxidos de terras raras

Os óxidos de terras raras poden mellorar significativamente a dureza, a resistencia á flexión e a resistencia á unión á tracción dos revestimentos cerámicos. Os resultados experimentais mostran que a resistencia á tracción do revestimento pódese mellorar eficazmente usando Lao_2 como aditivo no material Al2O3 + 3 % de TiO_2, e a resistencia á unión á tracción pode alcanzar os 27,36 MPa cando a cantidade de Lao_2 é do 6,0 %. Engadindo CeO2 cunha fracción másica do 3,0 % e o 6,0 % ao material Cr2O3, a resistencia á unión á tracción do revestimento está entre 18 e 25 MPa, o que é maior que os 12 e 16 MPa orixinais. Non obstante, cando o contido de CeO2 é do 9,0 %, a resistencia á unión á tracción diminúe a 12 e 15 MPa.

2

Mellora da resistencia ao choque térmico do revestimento cerámico mediante terras raras

A proba de resistencia ao choque térmico é unha proba importante para reflectir cualitativamente a forza de unión entre o revestimento e o substrato e a correspondencia do coeficiente de expansión térmica entre o revestimento e o substrato. Reflicte directamente a capacidade do revestimento para resistir a peladura cando a temperatura cambia alternativamente durante o uso e tamén reflicte a capacidade do revestimento para resistir a fatiga por choque mecánico e a capacidade de unión co substrato desde o lateral. Polo tanto, tamén é o factor clave para xulgar a calidade do revestimento cerámico.

A investigación demostra que a adición dun 3,0 % de CeO2 pode reducir a porosidade e o tamaño dos poros no revestimento e reducir a concentración de tensión no bordo dos poros, mellorando así a resistencia ao choque térmico do revestimento de Cr2O3. Non obstante, a porosidade do revestimento cerámico de Al2O3 diminuíu e a forza de adhesión e a vida útil ao choque térmico do revestimento aumentaron obviamente despois de engadir LaO2. Cando a cantidade de adición de LaO2 é do 6 % (fracción de masa), a resistencia ao choque térmico do revestimento é a mellor e a vida útil ao choque térmico pode chegar a 218 veces, mentres que a vida útil ao choque térmico do revestimento sen LaO2 é só de 163 veces.

3

Os óxidos de terras raras afectan á resistencia ao desgaste dos revestimentos

Os óxidos de terras raras empregados para mellorar a resistencia ao desgaste dos revestimentos cerámicos son principalmente CeO2 e La2O3. A súa estrutura en capas hexagonales pode mostrar unha boa función de lubricación e manter propiedades químicas estables a altas temperaturas, o que pode mellorar eficazmente a resistencia ao desgaste e reducir o coeficiente de fricción.

A investigación demostra que o coeficiente de fricción do revestimento coa cantidade axeitada de CeO2 é pequeno e estable. Informouse de que engadir La2O3 ao revestimento de cermet a base de níquel pulverizado por plasma pode reducir obviamente o desgaste por fricción e o coeficiente de fricción do revestimento, e o coeficiente de fricción é estable con pouca flutuación. A superficie de desgaste da capa de revestimento sen terras raras mostra unha adhesión grave e fracturas fráxiles e desconchado. Non obstante, o revestimento que contén terras raras mostra unha adhesión débil na superficie desgastada e non hai signos de desconchado fráxil de gran área. A microestrutura do revestimento dopado con terras raras é máis densa e compacta, e os poros redúcense, o que reduce a forza de fricción media soportada polas partículas microscópicas e reduce a fricción e o desgaste. O dopado de terras raras tamén pode aumentar a distancia do plano cristalino dos cermets, o que leva a un cambio na forza de interacción entre as dúas caras do cristal e reduce o coeficiente de fricción.

Resumo:

Aínda que os óxidos de terras raras acadaron grandes logros na aplicación de materiais e revestimentos cerámicos, que poden mellorar eficazmente a microestrutura e as propiedades mecánicas dos materiais e revestimentos cerámicos, aínda hai moitas propiedades descoñecidas, especialmente na redución da fricción e o desgaste. Como facer que a resistencia e a resistencia ao desgaste dos materiais cooperen coas súas propiedades lubricantes converteuse nunha dirección importante digna de debate no campo da triboloxía.

Tel.: +86-21-20970332Correo electrónico:info@shxlchem.com

Data de publicación: 04-07-2022